モノづくりの考え方を変える3Dプリンターで

お客様のご要望に応じた材料や造形方式をご提案致します。

-

LAM方式

シリコーンゴム

3Dプリンター受託加工 -

MEX方式

光造形方式

3Dプリンター成形品

受託加工 -

MEX方式

スーパーエンプラ製

3Dプリンター成形品受託加工

シリコーンゴム3Dプリンター受託加工

LAM方式シリコーン100%3Dプリンター「SILICOM」「LiQ320」

による造形や、簡易樹脂型製作による少量製作のニーズに

ご対応いたします。架橋接合®造形にて、無限の可能性も!

今までは試作用金型の製作やゴム板の切削加工での製作が一般的であったシリコーンゴムの試作や少量生産において、LAM方式3Dプリンター「SILICOM」「LiQ320」を用いた造形や、3Dプリンターによる簡易樹脂型を製作しシリコーンゴムを成型する受託加工をいたします。

切削加工においては、その原料となる平板を削りながら製作するため、形状によっては大きなロスが発生します。

また、金型での製作においてはコストが高いため試作の実施が容易には実施できないのが現状です。

弊社の3Dプリンターでの受託加工においては、LAM方式(液体積層方式)により製作するため、ロスの大幅な低減となりコストの低減が可能になります。

製作可能な形状についても独自技術である「架橋接合®(特許取得)」により様々な形状での製作が可能です。

また、簡易樹脂型での製作も、アルミ等による試作型の製作よりもコストを安く製作することが可能です。(形状により対応可否があります。)

LAM方式3Dプリンター(SILICOM)(LiQ320)受託加工

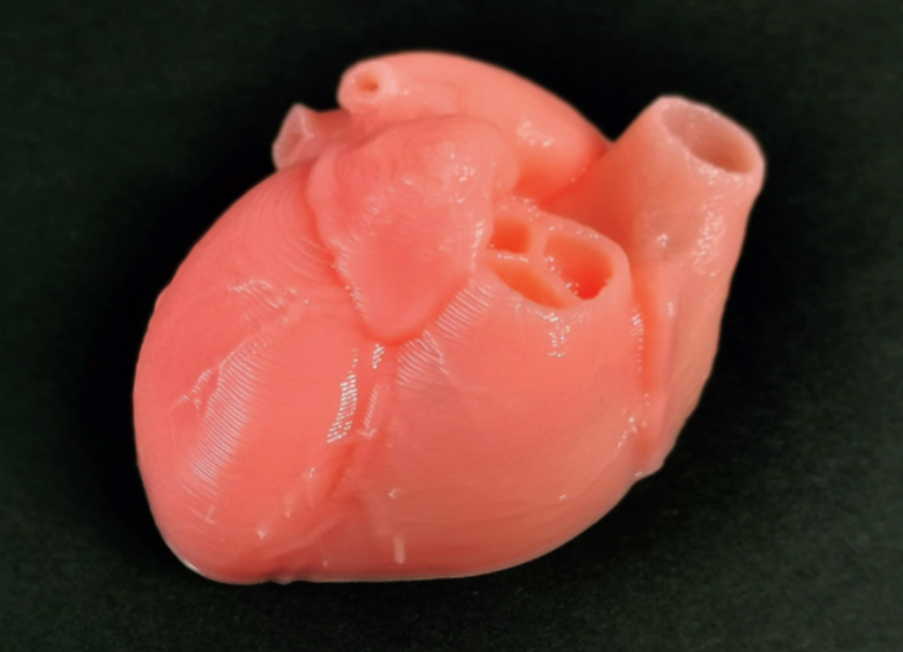

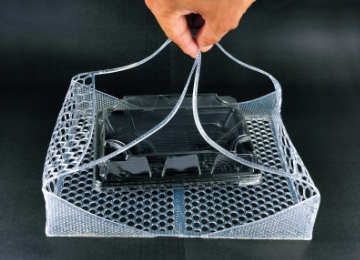

UV架橋型液状シリコーンゴム、または熱架橋型DOW社製SILASTICTM LSR液状シリコーンゴムによる3Dプリンター造形品です。

UV架橋型の硬度は30° (JISA)、熱架橋型は50° (JISA)の選択が可能です。

UV架橋型は着色対応も可能です(物性不問。要相談)

また、架橋接合による組み合わせ造形により強度を維持したままで様々な形状の製作が可能です。

-

心臓モデル(架橋接合®)

-

エコバッグ(架橋接合®)

-

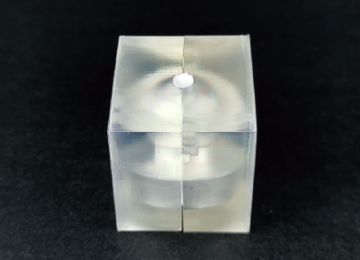

中空製品

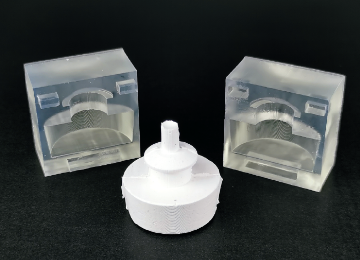

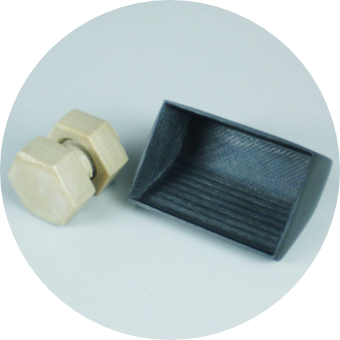

簡易樹脂型製作による受託加工

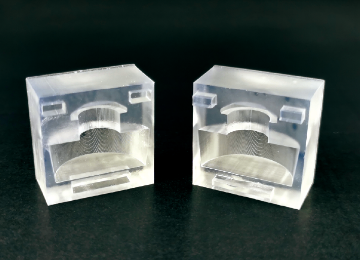

簡易樹脂型を3Dプリンターで製作し、液状化シリコーンを注入し硬化させて製作する方法です。

-

① 3Dプリンターによる簡易型

-

② 液状シリコーンゴムを注入し硬化

-

③ 造形品完成

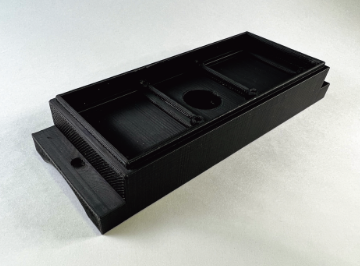

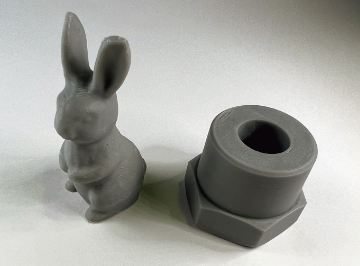

光造形方式

光造形方式

3Dプリンター成形品受託加工

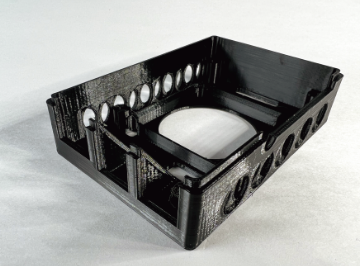

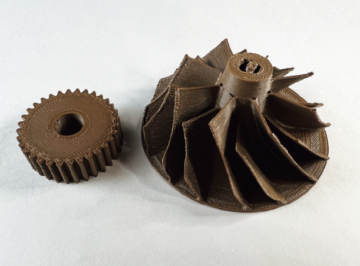

MEX方式や光造形方式の3Dプリンターを用いて

様々な材質での成形品の受託製作をいたします。

切削加工で試作を行う場合、その原料となる丸棒や平板を削りながら製作するため、形状によっては大きなロスが発生します。

弊社の3Dプリンター受託加工においては、MEX方式や光造形方式により製作するため、ロスの大幅な低減となりコストの低減が可能です。

また、3Dプリンターでの製作においては、内部を中空やハニカム状にすることも可能なため、無垢でしか製作出来ない切削加工に比べ材料費の低減と軽量化を図ることが可能です。

それ故、切削加工では製作が出来ない形状も対応が可能です。

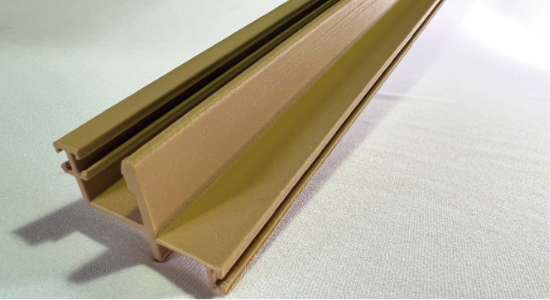

弊社では長物製作が可能な3Dプリンターも導入。硬質押出品の金型製作前の3D造形製作も可能です。

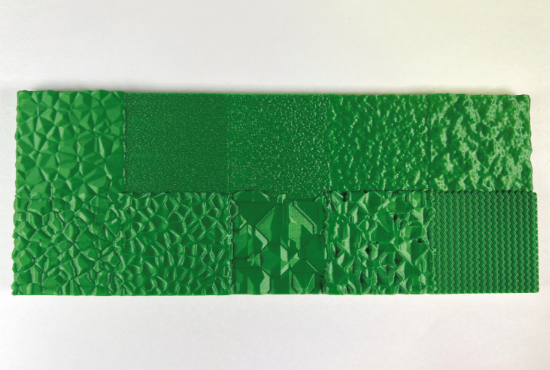

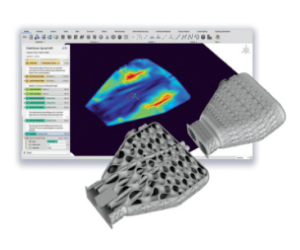

また、弊社が導入している先進的エンジニアリングソフトウェア「nTopology」による表面シボの追加等により、積層跡を見えづらくすることや造形品に意匠性を持たせることが可能です。(御打合せ)

形状により対応可否がありますのでお問い合わせ下さい。

受託加工ラインアップ一覧

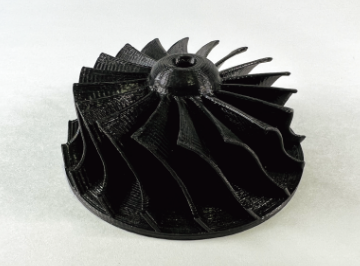

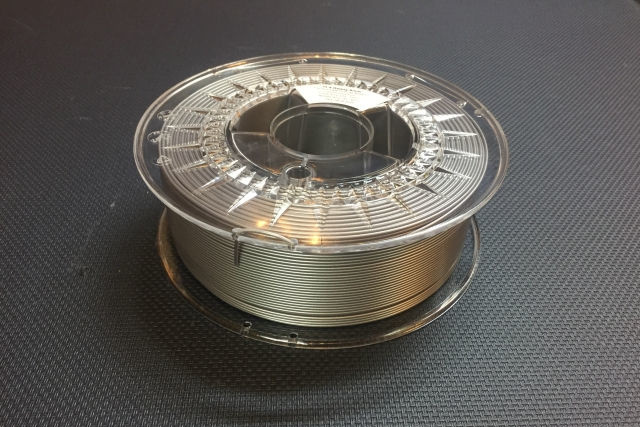

MEX方式3Dプリンター

対応可能材質MEX方式ならではの多彩なラインアップで、最大造形サイズ 1000×1000×1000㎜ までご対応いたします。

一般材

-

PLA

-

ABS

-

PC

-

PA

-

PP

-

TPU(硬度90A)

-

FABRIAL®

-

SMP

-

Onyx(PA+CF)

HPフィラメント®シリーズ

-

軟質(硬度60A/75A)

-

高強度PLA

-

PEEK

-

PEI(ULTEM™)

-

PPS

-

ザイロン240Z

-

ハイトレル®SC-753

-

ペルプレン®PB-40

-

デュラビオ™

-

フレキシブル蓄光

-

木粉入PLA

-

UV反応PLA

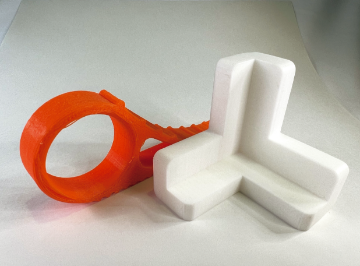

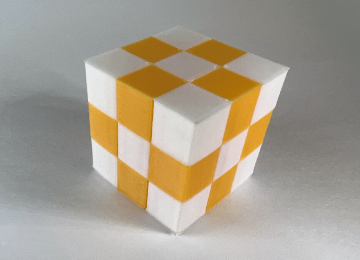

デュアル造形

各材質での異なる色調によるデュアル造形や、HPフィラメント®(スーパーフレキシブルタイプ:HPF(SFT))による

軟質とPLAによる軟硬材料によるデュアル造形が可能です。

-

HPF(SFT)+PLA

-

HPF(SFT)色違い

-

PLA2色

長尺品造形

弊社では長物造形が可能な特殊な3Dプリンターを導入しています(最大約3000mm)。

硬質樹脂押出品の口金製作前の確認や、穴あけや切欠きなどの 2次加工も同時に再現できるため、

2次加工用のプレス金型作成前にも2次加工内容の確認が可能です。

押出メーカーである弊社ならではの受託加工となります。

※可能材質:PLA、ABS(形状にもよります)

2次加工(切欠・穴あけ)一括造形例

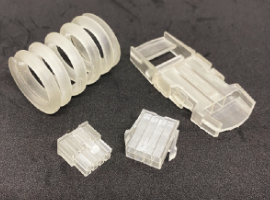

光造形(SLA、LCD)方式3Dプリンター

対応可能レジン(材質はアクリルとなります。)

-

一般工業レジン

-

ABSレジン

-

ゴムライク(50A)

-

キャスト材

各造形方式共通サービス

3Dスキャナーによる受託加工

弊社所有の3Dスキャナー「Ein Scan Pro HD」により実物をスキャニングし、それをデータ化。その上で3Dプリンターで造形します。

※実施には3Dスキャン・データ化費用が発生します。

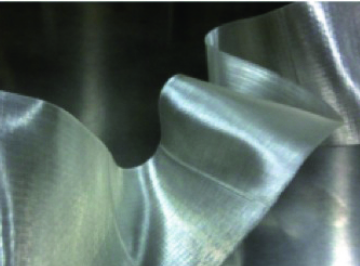

「nTopology」による表面処理(シボ等)加工

DfAMソフト「nTopology」を活用し3D造形物の表面にシボやテクスチャを追加し積層痕を目立たなくすること、及び造形品に意匠性を持たせることが可能です。

ご要望のシボ等を御提示頂きそれを造形物に反映することも可能です。

※実施にはデータ作成料が必要となります。

ご依頼の際の注意点について

・ご依頼の際は、3DCADデータのご提供をお願いたします。

3DCADで作成されたデータは、STL形式(.stl)で入稿してください。

他形式の場合はご相談下さい。

・仕上表面については積層跡が残ります。研磨仕上げに付きましては、別途ご相談ください。

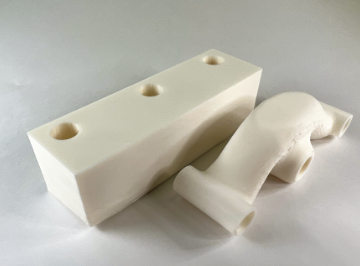

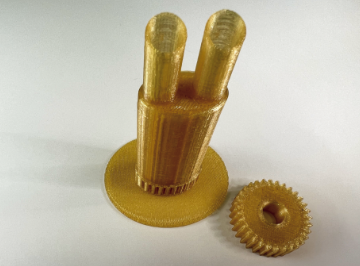

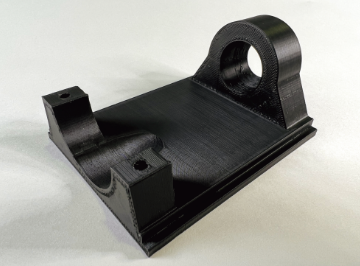

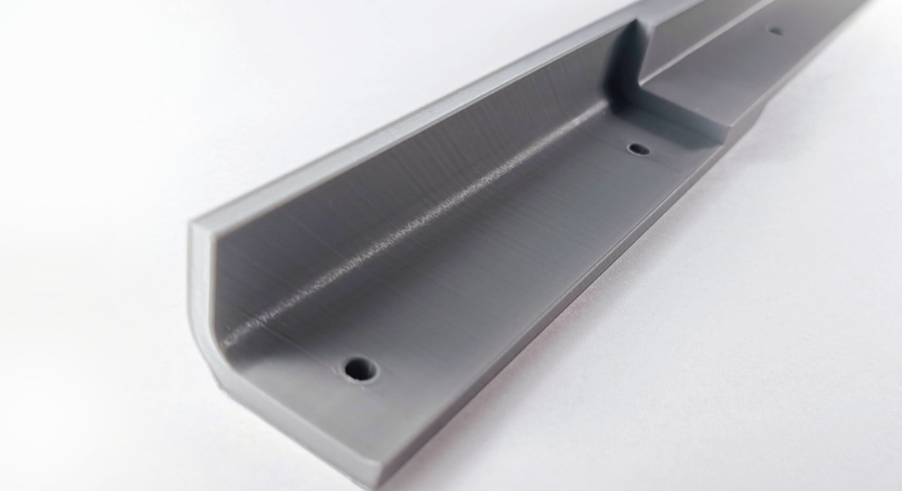

スーパーエンプラ製

3Dプリンター成形品受託加工

切削加工が主流である

スーパーエンプラ(PEEK、PEI(ULTEMTM)、PPS)の

小ロット製作に、MEX方式3Dプリンターを用いた成形品の製作をいたします。

スーパーエンプラでの三次元製品の製作においては、大ロットの場合は射出成型、小ロットの場合は切削加工が主流となっています。

弊社は、そのPEEKをはじめとするスーパーエンプラの三次元製品において、弊社製フィラメントを用いたMEX(材料押出積層方式)方式の3Dプリンターによる受託加工を承っております。

切削加工においてはその原料となる丸棒や平板を削りながら製作するため、形状によっては大きなロスが発生します。

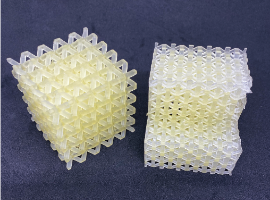

弊社の3DプリンターにおいてはMEX方式により製作するため、ロスの大幅な低減となりコストの低減が可能です。また、3Dプリンターでの製作においては内部を中空やハニカム状にすることも可能なため、無垢でしか製作出来ない切削加工に比べ材料費の低減と軽量化を図ることが可能です。

それ故切削加工では製作が出来ない形状も対応が可能です。

・PEEK(ポリエーテルエーテルケトン) ・・・ ①Victrex450G、②Daicel-Evonik L4000G、③PFLUON 8100G

・PEI(ポリエーテルイミド) ・・・ ①ULTEMTM 1010-1000、②9085-1100

・PPS(ポリフェニレンスルファイド) ・・・ DIC FZ2100

での3Dプリンター成形品の製作が可能です。

形状により対応可否がありますのでお問い合わせ下さい。

特徴

-

経済性

切削による材料ロスが無いため

コスト性に優れます。 -

軽量化

内部を中空やハニカム状にすることが

出来るため軽量化が可能です。 -

多様性

PEEK、PEI、PPSの材質や、PEEKの

メーカー別材料等用途・ご使用状況に

合わせた材料の選択が可能です。 -

先進性

MEX方式での製作のため、

切削加工では対応不可の形状の

製作が可能です。

用途

自動車関連、エレクトロニクス関連、分析機器関連、理化学機器関連、半導体関連、医療機器関連製品の要素開発等(量産採用にあたっては詳細な打合せが必要です)

3Dプリンターのことならお任せください!

造形目的に合わせて、3Dプリンター本体からフィラメントまで、一貫して幅広く徹底サポートいたします。

また、受託・加工サービスとして、経験豊富な技術者が、お客様のご要望に合わせて柔軟に対応いたします。

どうぞお気軽にお問い合わせください。

03-3614-4100

03-3614-4100

メールフォームへ

メールフォームへ